Noticias

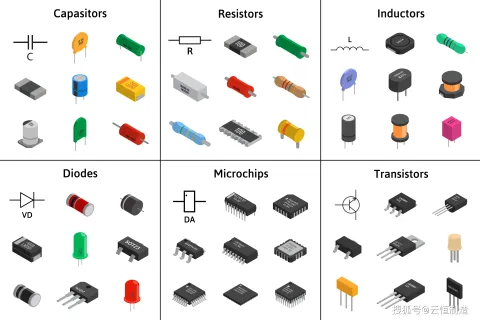

La fabricación de componentes electrónicos exige una precisión micrométrica en la producción a gran escala. Como se muestra en la imagen, los condensadores cerámicos multicapa miniatura (MLCC), las cerámicas de co-cocción a baja temperatura (LTCC), las resistencias/inductores a escala de chip, los circuitos integrados (CI) y los núcleos de ferrita requieren capacidades de detección de defectos que superan los límites de la visión humana.

Los dispositivos de inspección automatizada de fijaciones son fundamentales para garantizar la calidad y la eficiencia de los procesos de fabricación. Un ensamblaje y una depuración adecuados son esenciales para lograr alta precisión, estabilidad y fiabilidad. Este artículo sintetiza las mejores prácticas de la industria para el ensamblaje y la depuración de estos sistemas, basándose en estándares técnicos y experiencia en ingeniería.

Los sistemas de visión artificial —ojos inteligentes alimentados por cámaras (CMOS/CCD) y un sofisticado software de procesamiento de imágenes— están transformando radicalmente las líneas de producción en todo el mundo. Al convertir las imágenes capturadas en datos digitales precisos, estos sistemas analizan los patrones de píxeles, el brillo y el color para identificar características y tomar decisiones en tiempo real, controlando la maquinaria y garantizando una calidad y eficiencia inigualables.

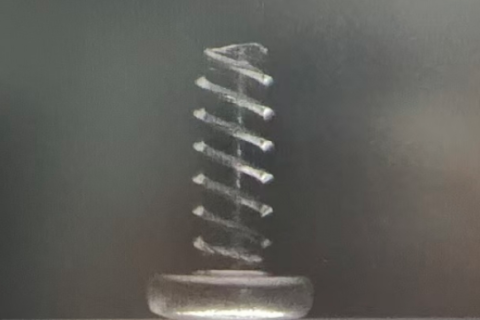

En el complejo mundo de la fijación de precisión, el sencillo conjunto arandela-fijación (un tornillo combinado con una arandela premontada) desempeña un papel crucial. Ya sea para garantizar una distribución adecuada de la carga, evitar el aflojamiento o actuar como sello, la integridad de este par unido es fundamental.

Las máquinas de cribado visual totalmente automáticas de Unitecho tienen costos iniciales variables según la configuración. Sin embargo, su eficiencia y precisión a largo plazo suelen superar a los métodos manuales tradicionales, lo que las hace ideales para entornos de fabricación a gran escala y de alta precisión. Mediante la selección estratégica de modelos y el aprovechamiento de los avances tecnológicos, las empresas pueden lograr ahorros significativos a la vez que mejoran la calidad del producto.

Los sistemas de inspección por visión con IA suelen requerir un rango de temperatura de funcionamiento de 20 °C a 30 °C. Las altas temperaturas pueden provocar el sobrecalentamiento de los componentes electrónicos y un aumento del ruido del sensor, mientras que las bajas temperaturas pueden provocar la solidificación del lubricante o la congelación de los componentes. Los dispositivos de alta precisión suelen requerir tecnología de compensación de temperatura o sistemas de refrigeración adicionales.

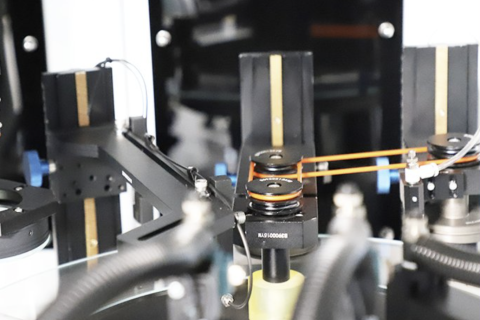

Dispositivo de detección óptica automática para pernos de brida de seis lados El equipo de última generación utiliza un alimentador vibratorio para colocar los pernos de forma secuencial sobre una plataforma de inspección. Mediante el uso de cámaras CCD industriales avanzadas de alta resolución, el sistema captura una imagen de 360 grados de cada perno para realizar un examen exhaustivo.

Se inspecciona una combinación de cuñas y tornillos mediante una máquina de clasificación óptica, un sofisticado equipo diseñado para el análisis de imágenes a alta velocidad. Las cámaras de alta velocidad capturan imágenes claras de ambos componentes, que luego se transmiten a un sistema informático para su procesamiento minucioso.

En el ámbito de la ingeniería de precisión, los tornillos y las tuercas desempeñan un papel fundamental. Sin embargo, a pesar de su importancia, las imperfecciones de fabricación a veces pueden afectar a su apariencia visual. A continuación, se presenta una descripción general de algunos defectos comunes que se pueden observar:

En los entornos de fabricación actuales, que avanzan a un ritmo acelerado, la eficiencia de la detección y clasificación de tornillos ajustados es primordial. Los clasificadores de tornillos, diseñados específicamente para este propósito, han revolucionado el proceso al aumentar significativamente la productividad y la precisión en la línea de ensamblaje.