Sistemas avanzados de clasificación óptica en la fabricación de componentes electrónicos

2025-07-01 22:43Sistemas avanzados de clasificación óptica en la fabricación de componentes electrónicos

Control de calidad de precisión para MLCC, LTCC, circuitos integrados y núcleos de ferrita

I. Desafíos de la industria e imperativos tecnológicos

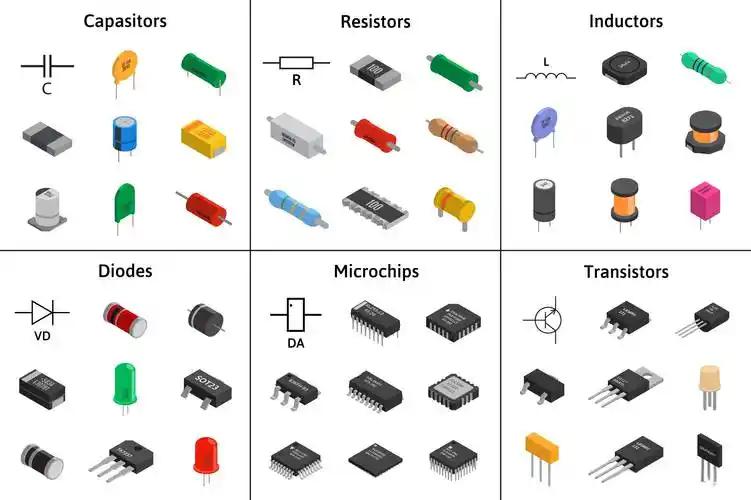

La fabricación de componentes electrónicos exige una precisión micrométrica en la producción a gran escala. Como se muestra en la imagen, los condensadores cerámicos multicapa miniatura (MLCC), las cerámicas de co-cocción a baja temperatura (LTCC), las resistencias/inductores a escala de chip, los circuitos integrados (CI) y los núcleos de ferrita requieren capacidades de detección de defectos que superan los límites de la visión humana.

Umbrales de tolerancia: Desalineación del electrodo MLCC <5 μm

Defectos críticos:Microfisuras LTCC ≤20 μm

Necesidades de rendimientoClasificación de componentes SMD a 30.000 UPH

Las máquinas de clasificación óptica abordan estos desafíos integrando imágenes hiperespectrales, aprendizaje profundo y automatización robótica para reemplazar la inspección manual propensa a errores.

II. Arquitecturas de clasificación óptica específicas de componentes

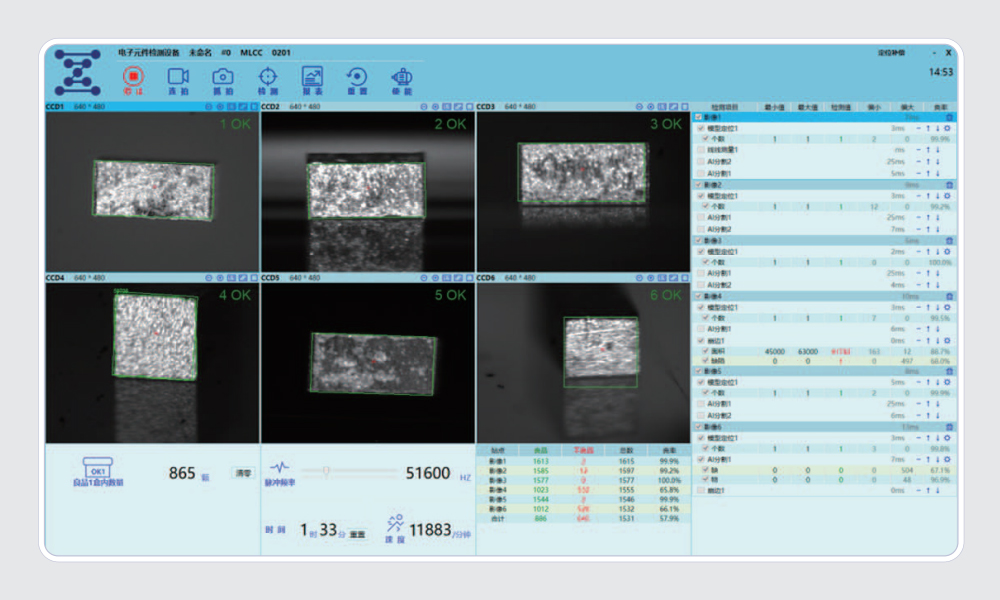

1. Componentes cerámicos MLCC/LTCC

Detección de defectos:

∙ Picaduras/arañazos en la superficie → Imágenes de campo oscuro coaxial de 5 MP

∙ Delaminación → Tomografía subsuperficial de ondas de terahercios

∙ Purga del electrodo → Análisis de variación de color (ΔE<0,1)Verificación dimensional:

∙ Triangulación láser para espesor (precisión de ±2 μm)

∙ Detección de astillado de bordes mediante algoritmos de coincidencia de polígonos

2. Resistencias/inductores de chip

Validación de parámetros:

∙ Integridad del recubrimiento de terminación → Microscopía óptica de 20X

∙ Legibilidad del marcado → OCR con una tasa de lectura del 99,97 %

∙ Coplanaridad → Luz estructurada 3D (resolución Z de 10 nm)Calificación del desempeño:

∙ Medición de TCR mediante imágenes térmicas durante pruebas de esfuerzo

3. Circuitos integrados

Inspección del marco de plomo:

∙ Coplanaridad de pines → Interferometría muaré

∙ Puenteo de bolas de soldadura → Análisis de reflexión IR

∙ Defectos de unión de cables → Laminografía de rayos X con resolución de 1 μmControl de la contaminación:

∙ Detección de partículas según los estándares ISO Clase 3

4. Núcleos de ferrita

(Referencia de la imagen: Sección inferior izquierda del núcleo de ferrita)

Integridad del material:

∙ Huecos de aire/grietas → Espectroscopia en el dominio del tiempo de terahercios

∙ Precisión dimensional → Metrología retroiluminada sin sombras

∙ Uniformidad del recubrimiento → Imágenes de fluorescencia UV

III. Tecnologías de sistemas de clasificación de núcleos

A. Subsistemas ópticos

| Tecnología | Presupuesto | Aplicaciones de componentes |

|---|---|---|

| Imágenes hiperespectrales | Rango de 400-1000 nm, resolución de 5 nm | Detección de material falsificado |

| Luz estructurada 3D | 5 μm XY, precisión Z de 200 nm | Mapeo de la altura de la pasta de soldadura |

| Cámara TDI de alta velocidad | Velocidad de escaneo de 32k líneas/seg | Inspección de banda móvil |

| XY Theta automatizado | Precisión de posicionamiento de ±0,5 μm | Verificación de conexión del troquel |

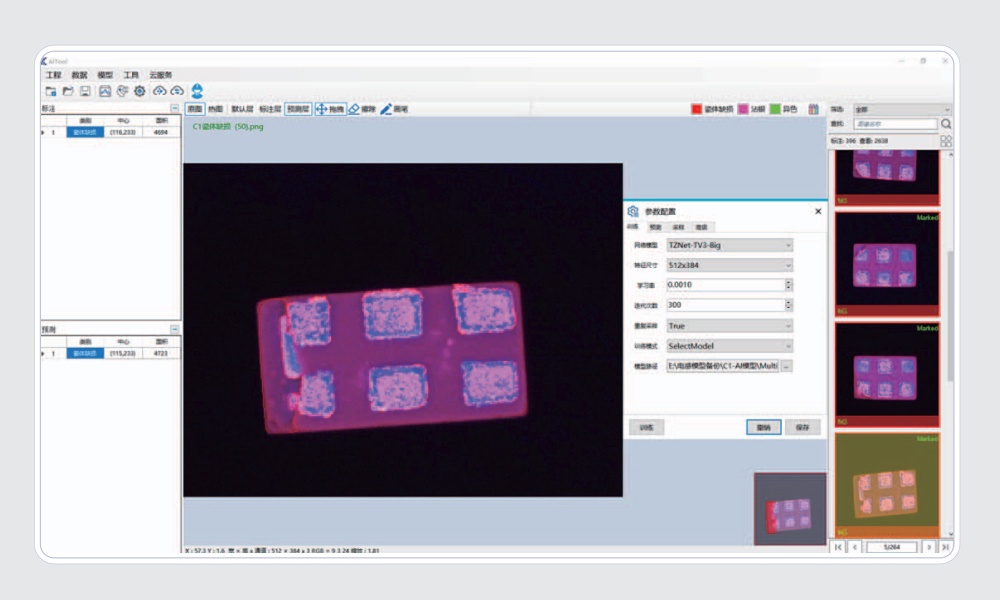

B. Reconocimiento de defectos impulsado por IA

Redes neuronales convolucionales: Entrenado en imágenes de defectos >1M

∙ Aprendizaje adaptativo para nuevos modos de fallo (por ejemplo, bigotes de hojalata)Algoritmos de detección de anomalías:

∙ Agrupamiento no supervisado para validación de cero defectosMotor de correlación paramétrica:

∙ Relacionar los defectos ópticos con el rendimiento eléctrico (por ejemplo, degradación del factor Q)

IV. Integración con la fabricación inteligente

1. Implementación de la Industria 4.0

Interfaz de equipos:

∙ Protocolos SECS/GEM para el ajuste de procesos en tiempo real

∙ Integración de FDC (Clasificación de detección de fallas)Simulación de gemelos digitales:

∙ Optimización de parámetros de clasificación virtual antes de las ejecuciones físicas

2. Manejo automatizado de materiales

Portadores específicos de componentes:

∙ Efectores terminales de vacío para choque de aceleración <1G

∙ Bandejas para gofres antiestáticas con seguimiento RFID

V. Beneficios cuantificables de calidad y costo

| Métrico | Antes de la clasificación óptica | Después de la implementación |

|---|---|---|

| Tasa de escape de defectos | 820 ppm | 2,7 ppm |

| Velocidad de inspección | 5.000 UPH (manual) | 45.000 UPH |

| Falso rechazo | 18% | 0,3% |

| Costo de mano de obra de retrabajo | $18,50/kg | $1,20/kg |

Fuente de datos: Estudio global sobre fabricación de componentes SEMI E178

VI. Estudios de casos específicos de la industria

A. Producción de MLCC para automóviles

Desafío:El cumplimiento de AEC-Q200 requiere grietas de 0 PPM

Solución:

∙ Inspección en línea de terahercios con una cobertura del 99,999 %

∙ Detección de errores de registro multicapa <2 μmResultado:

∙ Se lograron 0 fallas de campo en más de 10 millones de componentes

B. Clasificación de chips IoT médicos

Desafío: Control de contaminación de dispositivos implantables

Solución:

∙ Integración de salas blancas ISO 14644-1 Clase 4

∙ Monitoreo de partículas de 0,1 μmResultado:

∙ Aprobó las auditorías de la FDA 21 CFR Parte 11 sin ninguna observación

VII. Cumplimiento de las normas

Pruebas eléctricas: IEC 60384-1 (MLCC), IEC 60195 (ferritas)

Calibración óptica: Verificación de precisión ISO 5725

TrazabilidadRegistro de datos a nivel de componentes según ASTM E2919

VIII. Desarrollos futuros

Sensores de imágenes cuánticas:Para la resolución de defectos subsuperficiales más allá de los límites de difracción

Integración de Edge Computing: Inferencia de IA localizada con latencia <5 ms

Fabricación ecológica:Recuperación de material guiada por clasificación (>95% recuperación de metales preciosos)

Conclusión

Las máquinas de clasificación óptica han transformado la fabricación de componentes electrónicos en una ciencia basada en datos. Mediante la implementación de arquitecturas ópticas específicas para cada componente, como se muestra en la imagen —desde la detección de delaminación de MLCC hasta el análisis estructural del núcleo de ferrita—, los fabricantes logran niveles de garantía de calidad sin precedentes, a la vez que reducen los costos. La convergencia de la imagen multimodal, la conectividad de la Industria 4.0 y la IA adaptativa garantiza que las clasificadoras ópticas seguirán siendo fundamentales para el escalado de la electrónica de próxima generación, en particular para las aplicaciones 5G, electrificación automotriz e IoT industrial.