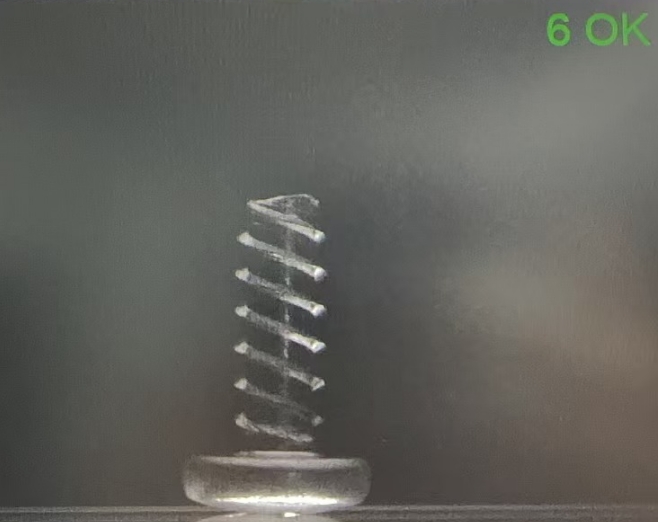

La sinergia de la precisión: clasificación óptica para conjuntos de arandelas y fijaciones

2025-06-09 21:19En el complejo mundo de la fijación de precisión, el sencillo conjunto arandela-fijación (un tornillo combinado con una arandela premontada) desempeña un papel crucial. Ya sea para garantizar una distribución adecuada de la carga, evitar el aflojamiento o actuar como sello, la integridad de este par unido es fundamental. Un solo conjunto defectuoso (una arandela fuera de especificación, una rosca dañada, una arandela ausente o una desalineación entre componentes) puede comprometer la integridad de la unión, provocar fallos prematuros y generar costos significativos. La inspección visual tradicional presenta dificultades para alcanzar la velocidad, la consistencia y el detalle microscópico que requiere la producción moderna de alto volumen.Ingrese a la máquina de clasificación óptica de conjuntos de arandelas y sujetadores: un sofisticado sistema de visión diseñado para garantizar la perfección de estos componentes críticos.

Este equipo avanzado va más allá de las simples inspecciones visuales. Es una plataforma integral de inspección automatizada, meticulosamente diseñada para examinar simultáneamente tanto los componentes individuales como su estado de ensamblaje. Su misión es clara: lograr un rendimiento de inspección del 100 % y detectar los defectos más pequeños que amenazan la calidad y la fiabilidad. Al igual que su homólogo para tapas de remaches, aprovecha una potente integración de sistemas centrales:

Captura de visión de alta velocidad: El observador sin pestañear

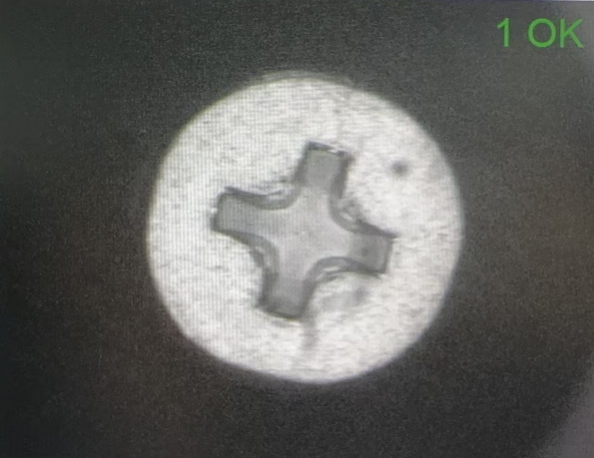

La piedra angular es el sistema de adquisición óptica. A diferencia de las configuraciones más sencillas, este emplea múltiples cámaras de alta resolución y alta velocidad, a menudo estratégicamente ubicadas (en vistas aéreas, laterales, en ángulo) con configuraciones de iluminación especializadas.Cabeza del tornillo: diámetro, altura, tipo de accionamiento (Philips, Torx, hexagonal, etc.), integridad, defectos de la superficie (abolladuras, rayones, problemas de enchapado).

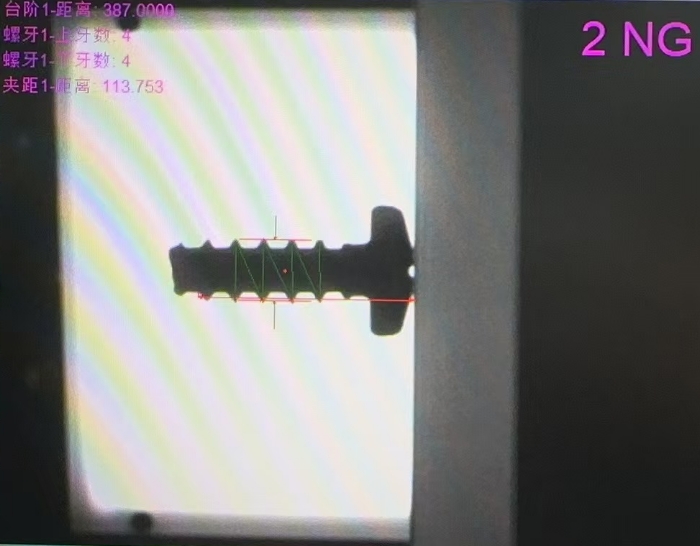

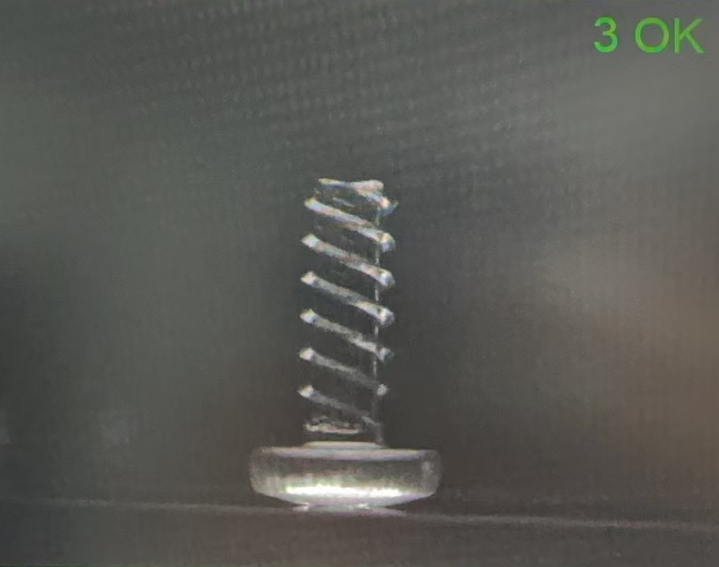

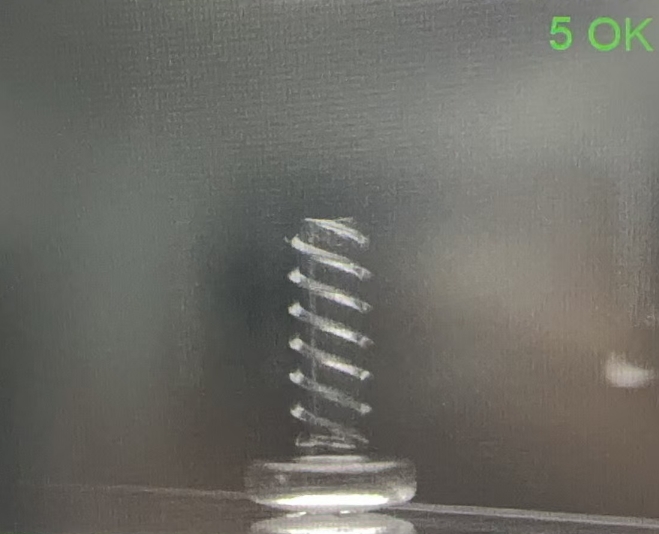

Roscas de tornillos: Presencia, integridad del paso, diámetro mayor/menor, daños potenciales (defectos de rosca cruzada, roscas sucias).

Vástago: Rectitud, consistencia de diámetro, defectos superficiales.

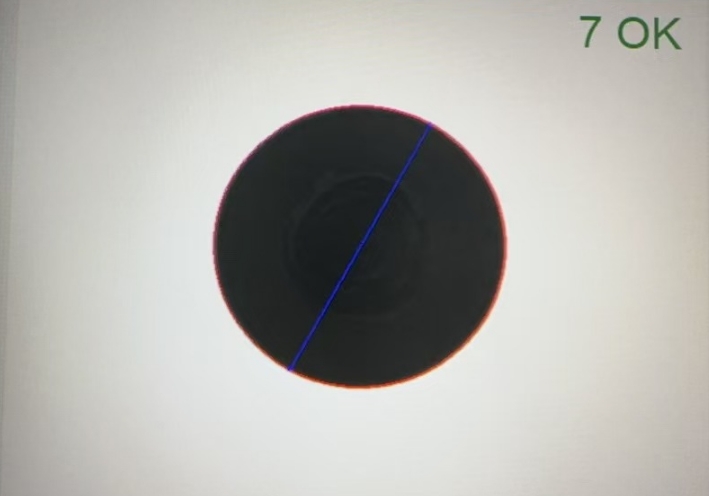

Arandela: Superficies superior e inferior: arañazos, abolladuras, defectos de enchapado y rebabas. Diámetro interior/exterior, espesor.

Montaje: Concentricidad de la arandela con el vástago/cabeza del tornillo, presencia/ausencia de la arandela, orientación de la arandela (si corresponde), espacio entre la arandela y la cabeza del tornillo.

Dominio de la iluminación: Utiliza técnicas de campo claro, campo oscuro, coaxial y, potencialmente, retroiluminación optimizadas para superficies metálicas. Esto es crucial para iluminar con claridad las roscas de los tornillos, revelar pequeños arañazos o abolladuras en arandelas y cabezas de tornillos, detectar contaminación superficial y medir con precisión características críticas contra fondos contrastantes.

Imágenes multiperspectiva: captura de vistas dedicadas:

Alta velocidad de cuadros: sincronizada con la velocidad de alimentación de la máquina, captura imágenes nítidas de conjuntos en rápido movimiento sin desenfoque de movimiento.

Procesamiento avanzado de imágenes: El analista instantáneo

Capturar la imagen es solo el comienzo. Un potente hardware de procesamiento de imágenes (CPU, GPU, FPGA) combinado con un software sofisticado transforma los píxeles sin procesar en información procesable:Arañazos, abolladuras, picaduras, desgastes: en la cabeza del tornillo, superficies de arandelas y flancos de la rosca del tornillo.

Contaminación: Presencia de material extraño como polvo, manchas de aceite, virutas de metal.

Defectos del recubrimiento: descamación, formación de ampollas y revestimiento desigual.

Grietas: Especialmente críticas en tornillos de alta resistencia o arandelas portantes.

Geometría: diámetro/altura de la cabeza del tornillo, diámetro mayor/menor de la rosca, diámetro exterior/interior/espesor de la arandela, distancia entre la arandela y la cabeza.

Forma y figura: contorno de la cabeza del tornillo, integridad del perfil de la rosca, planitud/redondez de la arandela.

Presencia/Ausencia: Confirmar que la lavadora está presente y correctamente ensamblada.

Alineación: Cuantificación de la concentricidad de la arandela respecto al eje del tornillo.

Preprocesamiento: optimización del contraste de la imagen, reducción del ruido y mejora de las características clave en función de las condiciones de iluminación.

Extracción y análisis de características: algoritmos sofisticados miden dimensiones con precisión micrométrica:

Algoritmos de detección de fallas: identificación de defectos superficiales que desafían la medición simple:

IA y aprendizaje automático (de vanguardia): adaptación de algoritmos para mejorar el reconocimiento de defectos a lo largo del tiempo, categorizar los tipos de fallas automáticamente y mejorar la precisión de clasificación, incluso para imperfecciones sutiles o complejas.

Toma de decisiones rápida: el guardián de la calidad

Los resultados del procesamiento se comparan instantáneamente con parámetros de tolerancia estrictos y predefinidos (especificaciones del cliente o estándares internos). Las decisiones son binarias y rapidísimas:APROBADO: El conjunto cumple todos los criterios definidos de dimensión, calidad de superficie y montaje.

RECHAZAR: El conjunto presenta uno o más defectos descalificantes.

Este veredicto se emite en cuestión de milisegundos por ensamblaje, lo que proporciona información en tiempo real sobre la calidad de la producción.Manipulación y clasificación de materiales de precisión: El ejecutor confiable

La visión y la inteligencia avanzadas no significan nada sin un manejo preciso y sincronizado:Alimentación suave y controlada: Alimentadores vibratorios de tazón o transportadores lineales diseñados para orientar y separar los conjuntos de arandela-tornillo de forma fiable sin dañar ni desalojar la arandela. Fundamental para una presentación uniforme ante las cámaras.

Presentación estable: los platos giratorios o el transporte lineal indexado con precisión garantizan que los conjuntos se detengan momentáneamente (eliminando el desenfoque de movimiento) o se muevan a una velocidad conocida y constante dentro del campo de visión de la cámara.

Rechazo de alta velocidad: Basándose en la señal "REJECT" en tiempo real, chorros neumáticos, empujadores o brazos desviadores sincronizados con precisión expulsan instantáneamente el conjunto defectuoso a una rampa de rechazo sin afectar las piezas en buen estado que pasan. La velocidad y la fiabilidad son vitales para mantener un alto rendimiento.

Manejo preciso de pases: los conjuntos correctos confirmados se guían de manera segura a la salida de piezas aceptadas para su empaquetado o para procesos posteriores.

Capacidades de detección integrales:

La potencia integrada de un clasificador óptico para conjuntos de arandelas y fijaciones aborda los desafíos únicos de este componente:

Defectos de los tornillos:

Cabeza: Diámetro/altura fuera de tolerancia, accionamiento incorrecto o dañado, imperfecciones en la superficie (rayones, abolladuras, defectos de enchapado).

Roscas: Roscas dañadas, aplastadas, peladas; paso incorrecto; roscas astilladas o faltantes; desgaste por desgaste; diámetros demasiado pequeños o demasiado grandes; daños por rosca cruzada.

Vástago: curvatura, torsión, imperfecciones en la superficie, diámetro/longitud incorrectos.

Punto: Daño (formación de hongos, flexión).

Material: Grietas superficiales, porosidad.

Defectos de la lavadora:

Tamaño: OD, ID, espesor fuera de especificación.

Forma: No redonda (elíptica), doblada/ahuecada, rebabas.

Superficie: Rayas, abolladuras, picaduras, defectos de enchapado, contaminación.

Material: Grietas, rajaduras.

Defectos de montaje:

Arandela faltante: Falla crítica.

Arandela incorrecta: tamaño, tipo o material incorrecto.

Desalineación de la arandela: descentrada con respecto al eje del tornillo.

Orientación incorrecta de las arandelas: si las arandelas son direccionales (por ejemplo, biseladas).

Daños previos al montaje: Daños que ocurren después de la colocación de la lavadora pero antes del uso final.

Contaminación: Material extraño atrapado entre la arandela y la cabeza del tornillo.

El impacto transformador en la manufactura:

La implementación de la clasificación óptica automatizada ofrece importantes ventajas operativas y de calidad:

Inspección 100% absoluta: Cada componente se revisa rigurosamente, eliminando los riesgos inherentes al muestreo estadístico o la fatiga de la inspección manual. Calidad garantizada desde el principio.

Consistencia y objetividad inigualables: Elimina la subjetividad y el error humanos. La máquina aplica los mismos criterios incansablemente, hora tras hora, lo que garantiza decisiones de calidad fiables e imparciales.

Velocidad y rendimiento sobrehumanos: procesa conjuntos al ritmo de las líneas de producción modernas (miles por hora), superando ampliamente las capacidades de inspección manual y manteniendo un alto OEE.

Tasa de escape cero: reduce drásticamente el riesgo de que los clientes o los conjuntos críticos reciban productos defectuosos, lo que evita reclamos de garantía, retiros del mercado y daños a la reputación.

Reducción significativa de costos: reduce los costos laborales asociados con la clasificación manual, reduce los desechos al detectar defectos de manera temprana, minimiza las devoluciones de los clientes y evita pausas de producción costosas debido a problemas posteriores causados por piezas defectuosas.

Inteligencia de Producción Avanzada: Genera datos detallados sobre tipos de defectos, cantidades y tendencias. Permite el Control Estadístico de Procesos (CEP) para la detección temprana del desgaste de herramientas (p. ej., matrices de laminado de roscas), problemas de material o desviaciones del proceso en etapas anteriores.

Control de procesos y trazabilidad mejorados: proporciona pruebas auditables de inspección, lo que respalda las certificaciones de calidad.

Aplicaciones industriales críticas:

La fiabilidad de los sistemas de fijación mediante arandelas es innegociable en numerosos sectores exigentes:

Automotriz: Se utiliza ampliamente en motores, transmisiones, chasis, interiores y electrónica. Una falla puede provocar retiradas del mercado por motivos de seguridad (p. ej., componentes de la dirección).

Aeroespacial: Aplicaciones exigentes donde la falla de los sujetadores es catastrófica. Requiere perfección absoluta.

Electrónica: Protección de componentes críticos en computadoras, servidores y electrodomésticos, donde la resistencia a las vibraciones y la conexión a tierra eléctrica a menudo dependen de la integridad del conjunto.

Muebles y electrodomésticos: Garantizamos la integridad estructural a largo plazo y evitamos defectos visibles en la superficie.

Equipo médico: donde la confiabilidad y la ausencia de contaminación son esenciales.

Construcción y maquinaria pesada: Aplicaciones de alta carga que exigen resistencia y ensamblaje impecables.

Conclusión:

La máquina clasificadora óptica para conjuntos de arandelas y fijaciones ya no es un lujo; es un pilar fundamental de la fabricación de precisión moderna. Al combinar imágenes de alta velocidad, análisis de imagen sofisticado y una ejecución física impecable, soluciona las debilidades inherentes a la inspección manual de estos componentes críticos. Garantiza que cada conjunto (tornillo, arandela y su unión) cumpla con los estrictos requisitos de las exigentes aplicaciones actuales. Invertir en esta tecnología es invertir en la fiabilidad del producto, la protección de la marca, la eficiencia operativa y la excelencia en la fabricación. En un entorno competitivo donde el fracaso no es una opción, la clasificadora óptica se erige como un protector automatizado indispensable, garantizando que solo los conjuntos con una perfección comprobada avancen en la línea de producción.

Palabras clave SEO:

Clasificador óptico de arandelas y tornillos, máquina de inspección de ensamblajes, clasificación óptica de sujetadores, inspección automatizada de arandelas y tornillos, verificación de sujetadores con visión artificial, clasificación óptica para ensamblajes de sujetadores, detección de defectos en tornillos y arandelas, inspección dimensional automatizada, clasificación 100 % en línea, detección de fallas basada en visión, control de calidad de fabricación, sistema de rechazo de alta velocidad, automatización industrial, control de procesos, eficiencia de producción, clasificación de defectos con IA, clasificación de aprobado/reprobado.