Noticias

En la búsqueda incesante de la perfección en la fabricación, un solo arañazo micrométrico en una oblea semiconductora o una grieta fina en una celda de batería pueden provocar fallos catastróficos. La inspección humana tradicional, limitada por limitaciones fisiológicas y un juicio subjetivo, tiene dificultades para adaptarse a las tolerancias de producción a nanoescala actuales. Aquí es donde los sistemas de inspección por visión basados en IA emergen como el máximo garante de la calidad, fusionando la precisión óptica con la inteligencia algorítmica para lograr lo que antes se consideraba imposible.

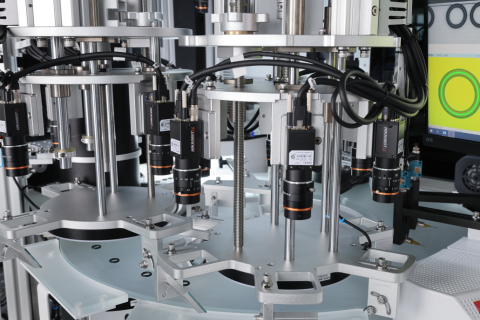

En los entornos de fabricación de alta velocidad actuales, detectar defectos submilimétricos en líneas de producción en movimiento exige capacidades excepcionales. Los sistemas de visión tradicionales basados en reglas se ven afectados por las variaciones de iluminación, textura y orientación de los objetos. Aquí es donde la fusión del aprendizaje profundo (DL) y la detección óptica genera un cambio de paradigma. Así es como la inspección visual basada en IA y los clasificadores ópticos logran una precisión y adaptabilidad sin precedentes.

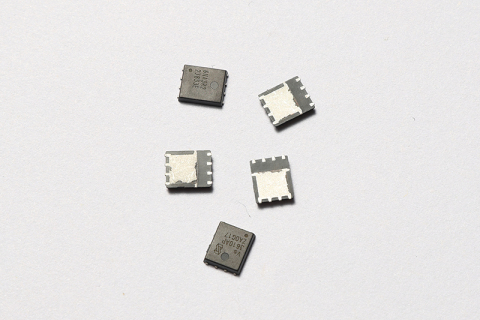

El implacable impulso hacia la miniaturización y la hiperconectividad ejerce una enorme presión sobre los fabricantes de conectores. En este ámbito tan crucial, donde un solo defecto micrométrico puede provocar fallos catastróficos en el sistema, el clasificador óptico de conectores se ha convertido en el garante indispensable de la precisión y la calidad. Esta sofisticada máquina no es solo una herramienta de control de calidad; es la base de la fiabilidad de innumerables dispositivos electrónicos que impulsan nuestro mundo.

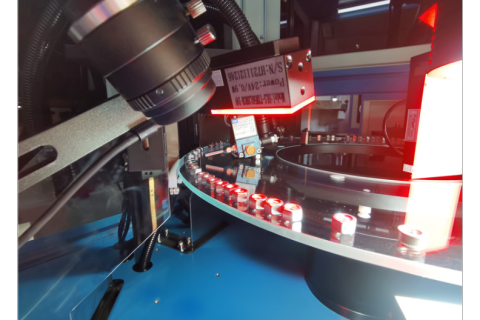

En el exigente panorama de fabricación actual, garantizar la precisión e integridad absolutas de componentes como las tapas de remache es fundamental. Incluso defectos menores —un rasguño minúsculo, una desviación dimensional mínima o una ligera irregularidad en la forma— pueden derivar en fallos catastróficos del producto, retiradas costosas y daños irreparables a la marca. La incesante presión por la perfección exige soluciones que vayan más allá de la inspección manual tradicional. Presentamos la máquina clasificadora óptica de tapas de remache: un centinela automatizado que aprovecha el poder de la luz y la inteligencia artificial para salvaguardar la calidad a niveles microscópicos.

Unitecho ha logrado un gran avance en la tecnología de clasificación óptica al obtener dos patentes nacionales. Según la Administración Nacional de Propiedad Intelectual de China, las patentes incluyen la "Estación de Trabajo de Clasificación Óptica Multifuncional" (Autorización n.° CN222402392U) y la "Máquina de Clasificación Óptica de Imágenes con Estructura de Centrado Automático de Materiales" (Autorización n.° CN222402365U), presentadas en abril y mayo de 2024, respectivamente.

En una era de precisión e innovación, la máquina clasificadora óptica se erige como un modelo de avance tecnológico. Aprovechando el poder de la óptica de vanguardia, estas máquinas redefinen los estándares de precisión y productividad en diversas industrias. El arte del diseño se une a la ciencia a medida que estos dispositivos integran a la perfección algoritmos sofisticados con diseños elegantes y compactos.

El principio de funcionamiento de un dispositivo de inspección de la apariencia externa se basa en el análisis de imágenes de cámaras industriales. Personaliza las pruebas funcionales para detectar diversos defectos, como problemas de polaridad, juntas de bordes desalineadas, fugas, bordes desenrollados, juntas abiertas, juntas no circulares, abultamientos mayores de 0,2 mm, tapas defectuosas, especificaciones incorrectas, puntos de soldadura defectuosos, inconsistencias de color y clavijas faltantes. La detección de tamaño implica verificar dimensiones como largo, ancho, alto, diámetro de rosca y requisitos locales específicos.

A medida que el producto se mueve debajo del sensor CCD, la plataforma de indexación se detiene, lo que activa una señal para que el CCD capture una imagen para compararla. El CCD procesa los datos y determina si el producto cumple con los criterios de calidad. Si el producto cumple con los criterios de calidad, el CCD envía otra señal a la plataforma de indexación, lo que le permite pasar a la siguiente estación de trabajo para otro análisis de imagen. Este ciclo continuo se repite hasta que se inspeccionan todos los artículos y luego se descargan en un marco.