Noticias

En la búsqueda incesante de la perfección en la fabricación, un solo arañazo micrométrico en una oblea semiconductora o una grieta fina en una celda de batería pueden provocar fallos catastróficos. La inspección humana tradicional, limitada por limitaciones fisiológicas y un juicio subjetivo, tiene dificultades para adaptarse a las tolerancias de producción a nanoescala actuales. Aquí es donde los sistemas de inspección por visión basados en IA emergen como el máximo garante de la calidad, fusionando la precisión óptica con la inteligencia algorítmica para lograr lo que antes se consideraba imposible.

En los entornos de fabricación de alta velocidad actuales, detectar defectos submilimétricos en líneas de producción en movimiento exige capacidades excepcionales. Los sistemas de visión tradicionales basados en reglas se ven afectados por las variaciones de iluminación, textura y orientación de los objetos. Aquí es donde la fusión del aprendizaje profundo (DL) y la detección óptica genera un cambio de paradigma. Así es como la inspección visual basada en IA y los clasificadores ópticos logran una precisión y adaptabilidad sin precedentes.

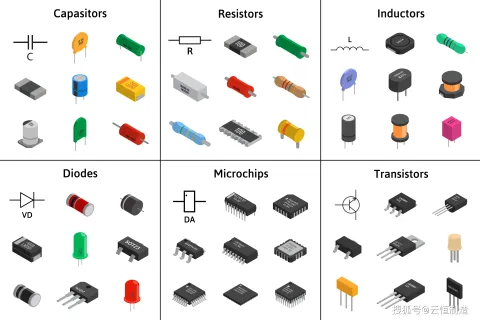

La fabricación de componentes electrónicos exige una precisión micrométrica en la producción a gran escala. Como se muestra en la imagen, los condensadores cerámicos multicapa miniatura (MLCC), las cerámicas de co-cocción a baja temperatura (LTCC), las resistencias/inductores a escala de chip, los circuitos integrados (CI) y los núcleos de ferrita requieren capacidades de detección de defectos que superan los límites de la visión humana.

Los dispositivos de inspección automatizada de fijaciones son fundamentales para garantizar la calidad y la eficiencia de los procesos de fabricación. Un ensamblaje y una depuración adecuados son esenciales para lograr alta precisión, estabilidad y fiabilidad. Este artículo sintetiza las mejores prácticas de la industria para el ensamblaje y la depuración de estos sistemas, basándose en estándares técnicos y experiencia en ingeniería.

Los sistemas de visión artificial —ojos inteligentes alimentados por cámaras (CMOS/CCD) y un sofisticado software de procesamiento de imágenes— están transformando radicalmente las líneas de producción en todo el mundo. Al convertir las imágenes capturadas en datos digitales precisos, estos sistemas analizan los patrones de píxeles, el brillo y el color para identificar características y tomar decisiones en tiempo real, controlando la maquinaria y garantizando una calidad y eficiencia inigualables.

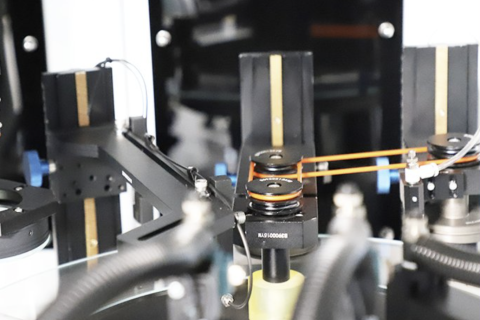

El implacable impulso hacia la miniaturización y la hiperconectividad ejerce una enorme presión sobre los fabricantes de conectores. En este ámbito tan crucial, donde un solo defecto micrométrico puede provocar fallos catastróficos en el sistema, el clasificador óptico de conectores se ha convertido en el garante indispensable de la precisión y la calidad. Esta sofisticada máquina no es solo una herramienta de control de calidad; es la base de la fiabilidad de innumerables dispositivos electrónicos que impulsan nuestro mundo.

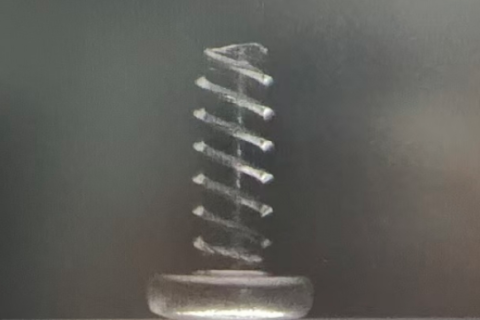

En el complejo mundo de la fijación de precisión, el sencillo conjunto arandela-fijación (un tornillo combinado con una arandela premontada) desempeña un papel crucial. Ya sea para garantizar una distribución adecuada de la carga, evitar el aflojamiento o actuar como sello, la integridad de este par unido es fundamental.

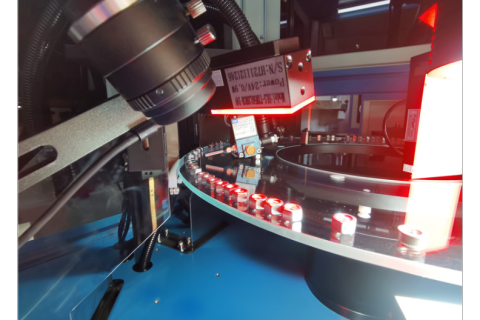

En el exigente panorama de fabricación actual, garantizar la precisión e integridad absolutas de componentes como las tapas de remache es fundamental. Incluso defectos menores —un rasguño minúsculo, una desviación dimensional mínima o una ligera irregularidad en la forma— pueden derivar en fallos catastróficos del producto, retiradas costosas y daños irreparables a la marca. La incesante presión por la perfección exige soluciones que vayan más allá de la inspección manual tradicional. Presentamos la máquina clasificadora óptica de tapas de remache: un centinela automatizado que aprovecha el poder de la luz y la inteligencia artificial para salvaguardar la calidad a niveles microscópicos.

Las máquinas de cribado visual totalmente automáticas de Unitecho tienen costos iniciales variables según la configuración. Sin embargo, su eficiencia y precisión a largo plazo suelen superar a los métodos manuales tradicionales, lo que las hace ideales para entornos de fabricación a gran escala y de alta precisión. Mediante la selección estratégica de modelos y el aprovechamiento de los avances tecnológicos, las empresas pueden lograr ahorros significativos a la vez que mejoran la calidad del producto.

Unitecho ha logrado un gran avance en la tecnología de clasificación óptica al obtener dos patentes nacionales. Según la Administración Nacional de Propiedad Intelectual de China, las patentes incluyen la "Estación de Trabajo de Clasificación Óptica Multifuncional" (Autorización n.° CN222402392U) y la "Máquina de Clasificación Óptica de Imágenes con Estructura de Centrado Automático de Materiales" (Autorización n.° CN222402365U), presentadas en abril y mayo de 2024, respectivamente.