Cómo las máquinas de clasificación óptica de tapas remachadas garantizan la calidad

2025-06-09 21:07En el exigente panorama de fabricación actual, garantizar la precisión e integridad absolutas de componentes como las tapas de remaches es fundamental. Incluso defectos menores —un rasguño minúsculo, una desviación dimensional mínima o una ligera irregularidad en la forma— pueden derivar en fallos catastróficos del producto, retiradas costosas y daños irreparables a la marca. La incesante presión por la perfección exige soluciones que vayan más allá de la inspección manual tradicional.Ingrese a la máquina de clasificación óptica de tapas remachadas: un centinela automatizado que aprovecha el poder de la luz y la inteligencia artificial para salvaguardar la calidad a niveles microscópicos.

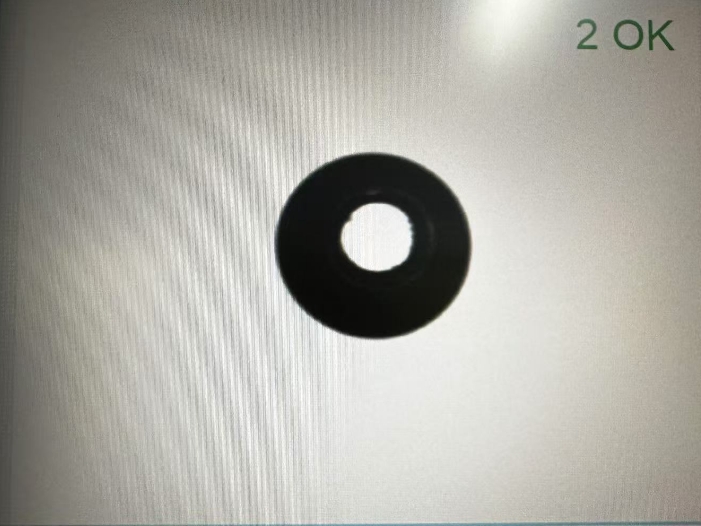

Mucho más que una simple cámara automatizada, una máquina clasificadora óptica de tapas de remaches es una sinfonía orquestada de tecnologías avanzadas diseñadas específicamente para las rigurosas exigencias de la inspección de componentes de alto volumen. Su objetivo principal: la detección rápida, objetiva e infalible de defectos que escapan al ojo humano o lo fatigan hasta el punto de resultar ineficaz. Esta maravilla tecnológica combina cuatro subsistemas críticos que trabajan en perfecta armonía:

Los ojos: sistema avanzado de imágenes ópticas

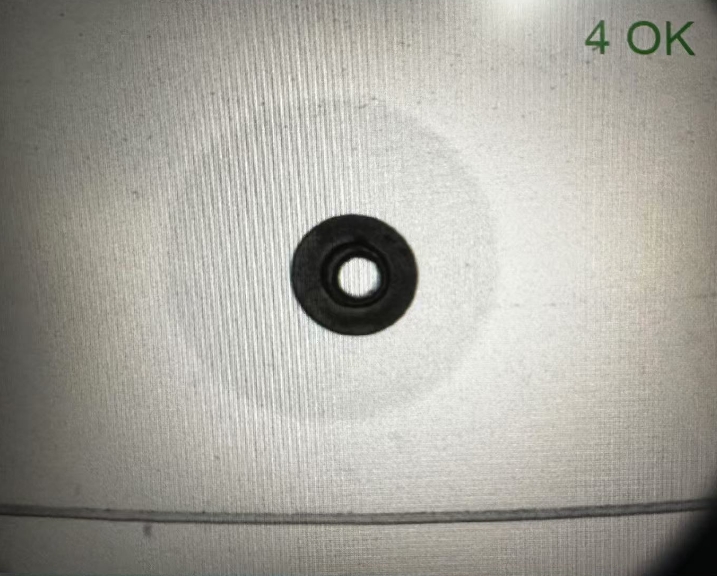

En el corazón de la máquina se encuentra el sistema de imágenes ópticas, su órgano sensorial fundamental. Imagínese un ojo tecnológicamente superior pero con esteroides. Mediante matrices de iluminación calibradas con precisión (que a menudo emplean iluminación LED multidireccional para eliminar sombras y resaltar características específicas) y óptica de alta resolución, este sistema captura una huella visual precisa de cada tapa de remache que se le presenta. Los factores cruciales incluyen:Alto aumento y resolución: captura detalles microscópicos de la superficie (rayones, picaduras, abolladuras) invisibles en niveles inferiores.

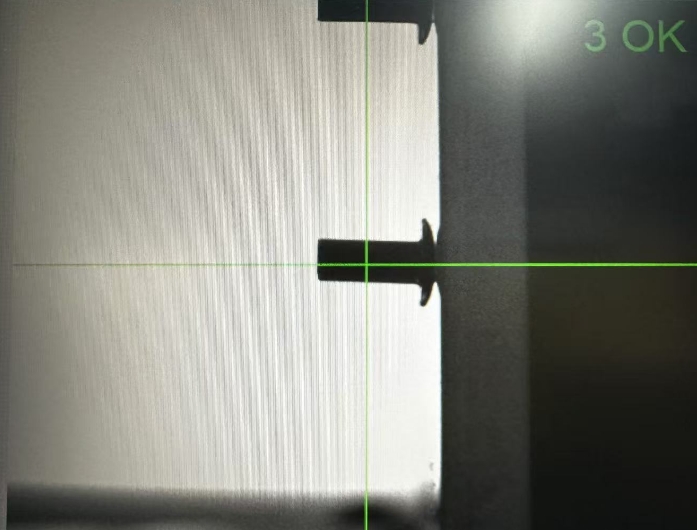

Múltiples ángulos de visión: las estaciones equipadas con cámaras superiores, laterales y, a veces, inferiores, capturan todos los aspectos potenciales de la tapa, incluida la geometría del orificio interno y las partes inferiores de las bridas.

Iluminación estructurada: Técnicas como la luz coaxial o la iluminación con ángulos específicos mejoran el contraste para detectar defectos como deformidades, grietas o irregularidades superficiales. Estos efectos generan imágenes consistentemente nítidas y detalladas, la información fundamental para todos los análisis posteriores.

La señal de visión: adquisición de imágenes sofisticada

Las imágenes nítidas capturadas por la óptica se convierten rápidamente en un lenguaje que las máquinas entienden: datos digitales. Esta es la función de los sensores de imagen de alta velocidad y alta precisión (normalmente basados en CMOS) integrados con el hardware del capturador de imágenes. Este subsistema actúa con extrema velocidad y precisión:Respuesta de milisegundos: captura imágenes sincronizadas con precisión con el sistema de alimentación mecánico.

Conversión de señales: transforma la información visual en flujos de datos digitales de alta fidelidad.

Baja latencia: Garantiza que los datos de las imágenes capturadas estén disponibles rápidamente para su procesamiento sin cuellos de botella. Esta rápida digitalización es crucial para mantener un alto rendimiento.

El centro de inteligencia: procesamiento y análisis de imágenes de alto rendimiento

Aquí es donde los datos sin procesar se transforman en información práctica: el sistema nervioso central, mediante software sofisticado. Equipado con potentes CPU y, posiblemente, GPU o procesadores de visión dedicados, este subsistema aplica algoritmos complejos a los datos de imagen entrantes:Análisis ultrarrápido: Los algoritmos se programan meticulosamente para identificar desviaciones de los parámetros del modelo de tapa de remache definidos como estándar de oro (dimensiones, ángulos, forma del contorno, tamaño del orificio, etc.).

Clasificación de defectos impulsada por IA: los sistemas modernos a menudo incorporan aprendizaje automático (ML) para mejorar constantemente la precisión de la detección de defectos y clasificar diferentes tipos de fallas (grietas, abolladuras o rayones).

Aprobado o reprobado según parámetros: los umbrales de tolerancia calibrados con precisión determinan instantáneamente si cada tapa de remache es aceptable o defectuosa.

Toma de decisiones: Con base en el análisis, el sistema envía una orden inequívoca: PASAR esta pieza o RECHAZARLA para su eliminación. Este complejo ciclo de análisis se ejecuta en fracciones de segundo por pieza.

El brazo de ejecución: sistema de manipulación mecánica de precisión

Incluso la visión más avanzada es inútil sin una presentación impecable de las piezas. Este subsistema crítico garantiza un posicionamiento fiable y estable:Altamente estable: evita vibraciones que podrían distorsionar las imágenes.

Sincronizado: perfectamente sincronizado con los disparadores de captura de imágenes.

Confiable: Funcionamiento continuo durante ciclos de producción prolongados.

Alimentadores vibratorios: a menudo se utilizan para separar las tapas de remaches de las tolvas a granel y ponerlas en cola para su inspección.

Transportadores/Plataformas Giratorias de Precisión: Estos mecanismos de transporte garantizan que cada pieza se detenga con precisión en el punto óptimo bajo las cámaras (minimizando el desenfoque de movimiento) y continúe su trabajo sin problemas posteriormente. Es fundamental que:

Actuadores de rechazo: Los solenoides de alta velocidad o los chorros de aire eliminan con rapidez y precisión las tapas defectuosas identificadas por el cerebro de IA, lo que garantiza que solo las piezas conformes avancen por la línea.

Capacidades rigurosas de detección de defectos:

La potencia combinada de estos subsistemas permite que la máquina de clasificación óptica detecte de manera confiable una amplia gama de posibles fallas en las tapas de los remaches con una precisión notable:

Imperfecciones de la superficie: rayones microscópicos, abolladuras, picaduras, golpes, defectos de enchapado, contaminación, manchas de oxidación y contaminación de la superficie.

Dimensiones críticas: Desviaciones de diámetro (cabeza, brida, vástago), variaciones de altura/espesor, inconsistencias en el diámetro o la profundidad del orificio, roscas faltantes.

Defectos geométricos/de forma: Deformaciones (vástago doblado, brida deformada), ángulos cónicos incorrectos, elipticidad (falta de redondez), excentricidad (vástago descentrado), desviaciones del ángulo de la brida.

Problemas materiales y estructurales: grietas (incluso grietas microscópicas), fisuras, porosidad e inclusiones dentro del material.

Integridad del ensamblaje: Presencia o ausencia de los componentes o sellos requeridos dentro de los conjuntos de tapas.

La propuesta de valor convincente:

La transición de la clasificación óptica manual a la automatizada ofrece beneficios transformadores:

Inspección 100% precisa: cada tapa de remache se inspecciona sin fatiga, a diferencia de los métodos de muestreo manual propensos a descuidos.

Precisión y consistencia sobrehumanas: Elimina el juicio humano subjetivo, garantizando decisiones objetivas y repetibles basadas únicamente en datos. Alcanza niveles de precisión que superan con creces la capacidad humana.

Velocidad y rendimiento revolucionarios: procesa miles de piezas por hora, igualando sin esfuerzo las líneas de producción de alta velocidad y superando significativamente las tasas de inspección manual.

Garantía de calidad elevada: reduce drásticamente la posibilidad de que lleguen piezas defectuosas a los clientes, lo que mejora la confiabilidad del producto y la reputación de la marca.

Costos laborales reducidos: la automatización reduce significativamente la dependencia de los operadores para tareas tediosas de clasificación visual, liberando personal para roles de mayor valor.

Riqueza de datos: proporciona datos detallados sobre defectos y estadísticas de procesos para el análisis de mejora continua (SPC).

Detección temprana de fallas: detecta rápidamente el desgaste de las herramientas o las desviaciones del proceso anterior a través de las tendencias en los datos de defectos.

Aplicaciones ubicuas:

Las máquinas clasificadoras ópticas para tapas de remaches se han vuelto indispensables en todas las industrias que exigen los más altos estándares de calidad y confiabilidad en los sujetadores:

Automotriz: Inspección de tapas utilizadas en ensambles críticos como bolsas de aire, cinturones de seguridad, motores, transmisiones, componentes del chasis y carcasas electrónicas. Fallar no es una opción.

Aeroespacial: garantizar la integridad en aplicaciones de fuselaje, motor y ensamblaje interno que son críticas para la seguridad.

Electrónica: Verificación de capacitores que protegen componentes sensibles o aseguran conectores en productos electrónicos de consumo, telecomunicaciones y controles industriales.

Dispositivos médicos: Garantizamos precisión e integridad superficial impecable para aplicaciones en equipos de diagnóstico, quirúrgicos e implantables.

Fabricación de precisión general: cualquier aplicación que requiera tapas de remache validadas y de alta calidad a escala de producción.

Conclusión:

La máquina clasificadora óptica de remaches representa un cambio de paradigma en el control de calidad. Trasciende las limitaciones de la inspección humana al aprovechar la velocidad, precisión e incansabilidad inigualables de la visión artificial y la inteligencia artificial. Al examinar meticulosamente cada remache, detectando imperfecciones microscópicas en la superficie, desviaciones dimensionales, anomalías geométricas y debilidades estructurales con una consistencia excepcional, esta tecnología ofrece a los fabricantes una garantía irrefutable de la calidad de los componentes. En una era marcada por la competencia global, las crecientes exigencias de calidad y la búsqueda incesante de la eficiencia, invertir en clasificación óptica no es solo una ventaja estratégica, sino un requisito fundamental para cualquier fabricante comprometido con la excelencia y la protección de la reputación de su marca mediante productos impecables. Este centinela automatizado se erige como un baluarte contra los defectos, garantizando que solo la perfección avance.

Palabras clave SEO:

Inspección de remaches, Clasificadora óptica, Detección automatizada de defectos, Inspección por visión artificial, Control de calidad de remaches, Inspección óptica automatizada (AOI), Sistema de clasificación visual, Control de calidad de fabricación, Comprobación dimensional de remaches, Detección de defectos superficiales, Clasificación de alta velocidad, Automatización industrial, Optimización de procesos, Sistema de inspección visual, Aseguramiento de la calidad industrial, Clasificación de defectos, Clasificación de aprobado/reprobado